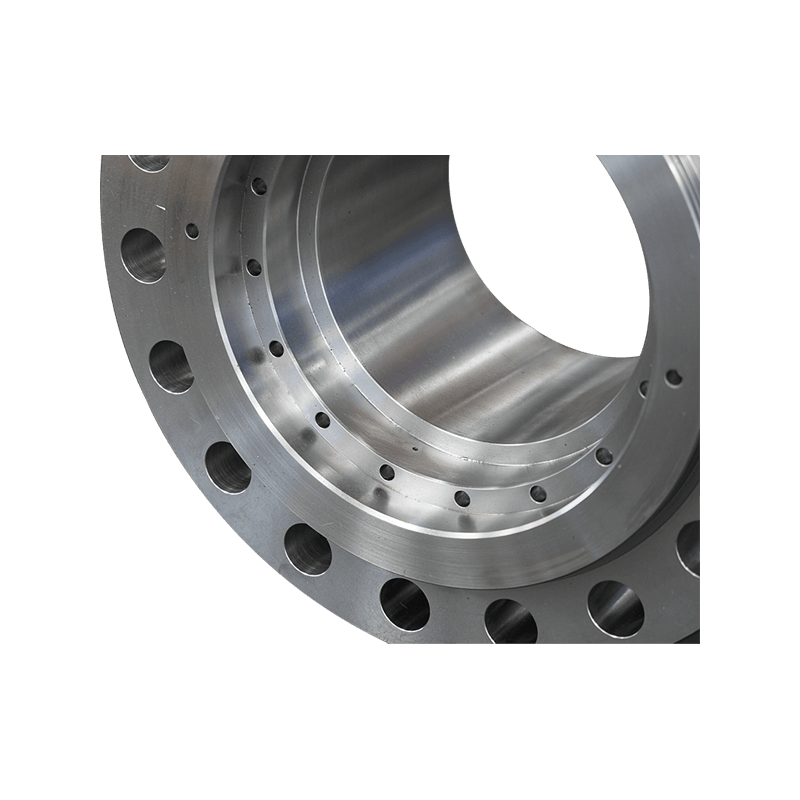

উত্পাদন উত্পাদন মেশিনযুক্ত ভালভ অংশ Traditional তিহ্যবাহী মেশিনিং কৌশল এবং উন্নত কম্পিউটার-নিয়ন্ত্রিত প্রক্রিয়াগুলির একটি পরিশীলিত মিশ্রণ জড়িত। লক্ষ্যটি হ'ল কাঁচামাল যেমন স্টেইনলেস স্টিল, কার্বন ইস্পাত, পিতল এবং বিভিন্ন অ্যালো - যেমন দেহ, বোনেটস, স্টেমস, ডিস্ক এবং আসনগুলির মতো অত্যন্ত সুনির্দিষ্ট এবং কার্যকরী ভালভ উপাদানগুলিতে রূপান্তর করা।

উপাদান নির্বাচন: মানের ভিত্তি

যে কোনও মেশিনিং শুরু হওয়ার আগে, ভালভের উদ্দেশ্যযুক্ত অ্যাপ্লিকেশন, অপারেটিং চাপ, তাপমাত্রা এবং এটি যে তরলটি পরিচালনা করবে তার ক্ষয়ক্ষতির ভিত্তিতে উপযুক্ত উপাদান নির্বাচন করতে হবে। এই পছন্দটি ব্যবহৃত মেশিনিং প্রক্রিয়া এবং সরঞ্জামগুলিকে উল্লেখযোগ্যভাবে প্রভাবিত করে। উদাহরণস্বরূপ, উচ্চ-পারফরম্যান্স অ্যাপ্লিকেশনগুলিতে ব্যবহৃত বহিরাগত মিশ্রণগুলির জন্য আরও সাধারণ উপকরণগুলির তুলনায় বিশেষ সরঞ্জাম এবং ধীর যন্ত্রের গতি প্রয়োজন।

রুক্ষ মেশিনিং: বেসিকগুলি আকার দেওয়া

মেশিনিংয়ের প্রাথমিক পর্যায়ে প্রায়শই জড়িত রুক্ষ যন্ত্র অপারেশন। এই পর্বটি উপাদানটিকে চূড়ান্ত আকারের কাছাকাছি পেতে দ্রুত প্রচুর পরিমাণে উপাদান অপসারণ করার দিকে মনোনিবেশ করে। সাধারণ কৌশলগুলির মধ্যে রয়েছে:

-

করাত: পরিচালনাযোগ্য ফাঁকাগুলিতে কাঁচামাল কাটানোর জন্য ব্যবহৃত।

-

টার্নিং (লেদ মেশিনিং): কাণ্ড এবং ডিস্ক ফাঁকা মতো নলাকার অংশগুলির জন্য, একটি লেদ ওয়ার্কপিসটি ঘোরান যখন একটি কাটিয়া সরঞ্জাম উপাদান সরিয়ে দেয়।

-

মিলিং: ভালভ দেহের মতো উপাদানগুলিতে সমতল পৃষ্ঠ, স্লট এবং জটিল জ্যামিতি উত্পাদন করার জন্য নিযুক্ত। বড়, মাল্টি-অক্ষ মিলিং মেশিনগুলি প্রায়শই এর জন্য ব্যবহৃত হয়।

এই রুক্ষ প্রক্রিয়াগুলি পরবর্তী সমাপ্তি ক্রিয়াকলাপগুলির জন্য উল্লেখযোগ্য পরিমাণে উপাদান ছেড়ে দেয়, এটি নিশ্চিত করে যে প্রাথমিক কাটিয়া থেকে কোনও পৃষ্ঠের অপূর্ণতা বা উপাদান চাপ পরে সরানো হবে।

যথার্থ মেশিনিং: কঠোর সহনশীলতা অর্জন

একবার মৌলিক আকারটি প্রতিষ্ঠিত হয়ে গেলে, যথার্থ মেশিনিং ভালভ অপারেশনের জন্য প্রয়োজনীয় সমালোচনামূলক মাত্রা, পৃষ্ঠ সমাপ্তি এবং কঠোর সহনশীলতা অর্জনের জন্য গ্রহণ করে। এখানেই মেশিনিং ভালভ উপাদানগুলির সত্যিকারের শিল্পটি জ্বলজ্বল করে, প্রায়শই তুলনামূলক নির্ভুলতা এবং পুনরাবৃত্তিযোগ্যতার জন্য কম্পিউটার সংখ্যার নিয়ন্ত্রণ (সিএনসি) মেশিনগুলি ব্যবহার করে।

-

সিএনসি টার্নিং: আধুনিক সিএনসি ল্যাথগুলি কাটিয়া সরঞ্জামগুলির চলাচলকে সুনির্দিষ্টভাবে নিয়ন্ত্রণ করে, কান্ড, আসন এবং ব্যতিক্রমী নির্ভুলতার সাথে অন্যান্য ঘূর্ণন উপাদানগুলিতে জটিল বৈশিষ্ট্যগুলি উত্পাদন করার অনুমতি দেয়। এর মধ্যে থ্রেড কাটিয়া, খাঁজকাটা এবং সুনির্দিষ্ট ব্যাস নিয়ন্ত্রণের মতো বৈশিষ্ট্য অন্তর্ভুক্ত রয়েছে।

-

সিএনসি মিলিং: ভালভ বডি এবং বোনেটগুলির জন্য, মাল্টি-অক্ষ সিএনসি মিলিং মেশিনগুলি জটিল অপারেশনগুলি সম্পাদন করতে পারে, সুনির্দিষ্ট বল্টু গর্ত, তরল প্যাসেজ এবং মাউন্টিং পৃষ্ঠগুলি তৈরি করে। একাধিক অক্ষগুলিতে মেশিন করার ক্ষমতা একই সাথে সেটআপ সময় হ্রাস করে এবং নির্ভুলতা উন্নত করে।

-

গ্রাইন্ডিং: অত্যন্ত কঠোর সহনশীলতা এবং উচ্চতর পৃষ্ঠের সমাপ্তির জন্য, বিশেষত ভালভ আসন এবং ডিস্কের মতো সমালোচনামূলক সিলিং পৃষ্ঠগুলিতে, গ্রাইন্ডিং অপারেশনগুলি প্রয়োজনীয়। গ্রাইন্ডিং অল্প পরিমাণে উপাদান অপসারণ করতে ঘর্ষণকারী চাকা ব্যবহার করে, ফলস্বরূপ খুব মসৃণ এবং সুনির্দিষ্ট পৃষ্ঠগুলি তৈরি হয় যা ফাঁস প্রতিরোধের জন্য গুরুত্বপূর্ণ।

-

সম্মান এবং ল্যাপিং: এই সুপারফিনিশিং প্রক্রিয়াগুলি সমালোচনামূলক সঙ্গমের পৃষ্ঠগুলিতে আরও সূক্ষ্ম পৃষ্ঠ সমাপ্তি এবং মাত্রিক নির্ভুলতা অর্জনের জন্য ব্যবহৃত হয়। হোন প্রায়শই অভ্যন্তরীণ নলাকার পৃষ্ঠগুলির জন্য ব্যবহৃত হয়, যখন ল্যাপিংটি অত্যন্ত সমতল এবং মসৃণ বাহ্যিক পৃষ্ঠগুলি তৈরি করে, ভালভের সীল অখণ্ডতা বাড়িয়ে তোলে।

এই নির্ভুলতা অপারেশন জুড়ে, প্রায়শই কার্বাইড, সিরামিক বা হীরা-টিপড উপকরণ থেকে তৈরি অত্যন্ত বিশেষায়িত কাটিয়া সরঞ্জামগুলি ভালভ উপকরণগুলির বিভিন্ন কঠোরতা এবং ঘর্ষণতা পরিচালনা করতে ব্যবহৃত হয়।

মান নিয়ন্ত্রণ: কর্মক্ষমতা নিশ্চিতকরণ

মেশিনিংয়ের পরে, প্রতিটি ভালভ সমাবেশ অংশ কঠোর মানের নিয়ন্ত্রণ চেকগুলি অতিক্রম করে। এর মধ্যে রয়েছে:

-

মাত্রিক পরিদর্শন: মাইক্রোমিটার, ক্যালিপারস, সমন্বিত পরিমাপ মেশিনগুলি (সিএমএমএস) এবং অপটিক্যাল তুলনামূলক ব্যবহার করে যাচাই করতে সমস্ত মাত্রা নির্দিষ্টকরণের সাথে মিলিত হয়।

-

সারফেস ফিনিস বিশ্লেষণ: অনুকূল সিলিং এবং কার্যকারিতা নিশ্চিত করতে মেশিনযুক্ত পৃষ্ঠগুলির রুক্ষতা মূল্যায়ন করা।

-

উপাদান যাচাইকরণ: বর্ণালী বিশ্লেষণ বা অন্যান্য পদ্ধতির মাধ্যমে উপাদান রচনা নিশ্চিত করা।

-

অ-ধ্বংসাত্মক পরীক্ষা (এনডিটি): চৌম্বকীয় কণা পরিদর্শন, তরল প্রবেশকারী পরীক্ষা এবং অতিস্বনক পরীক্ষার মতো কৌশলগুলি অভ্যন্তরীণ বা পৃষ্ঠের ত্রুটিগুলি সনাক্ত করতে ব্যবহৃত হয় যা উপাদানটির অখণ্ডতার সাথে আপস করতে পারে।

এই সূক্ষ্ম পরিদর্শন প্রক্রিয়া প্রতিটি নিশ্চিত করে যথার্থ-মেশিনযুক্ত ভালভ উপাদান উদ্দেশ্যটির জন্য উপযুক্ত এবং চূড়ান্ত ভালভ সমাবেশের নির্ভরযোগ্য অপারেশনে অবদান রাখবে।

ভালভ উপাদান মেশিনিংয়ের ভবিষ্যত

শিল্পটি মেশিনিং প্রযুক্তিতে অগ্রগতির সাথে বিকশিত হতে থাকে। অ্যাডিটিভ ম্যানুফ্যাকচারিং (3 ডি প্রিন্টিং) একটি ভূমিকা নিতে শুরু করেছে, বিশেষত প্রোটোটাইপিং এবং জটিল অভ্যন্তরীণ জ্যামিতির জন্য যা প্রচলিতভাবে মেশিন করা কঠিন। উপাদান হ্যান্ডলিং এবং মেশিনিং অপারেশনগুলিতে রোবোটিক অটোমেশন আরও প্রচলিত হয়ে উঠছে, আরও বাড়ানো দক্ষতা এবং ধারাবাহিকতা বৃদ্ধির ক্ষেত্রে মনগড়া ভালভ উপাদান .

ভালভ অংশগুলির যন্ত্রটি যথার্থ ইঞ্জিনিয়ারিংয়ের একটি প্রমাণ, যেখানে প্রতিটি কাটা এবং প্রতিটি পৃষ্ঠের সমাপ্তি সমালোচনামূলক শিল্প অবকাঠামোর কর্মক্ষমতা এবং সুরক্ষায় অবদান রাখে